Современная промышленность требует малых сроков для проектирования и изготовления деталей машин и механизмов. Во время процесса разработки деталь изготавливается как опытный образец. Опытный образец проверяется, выявляются его недостатки. Затем исправляются чертежи детали, и она изготавливается снова. Во время этого процесса деталь может изготавливаться до 10 раз, а иногда и более. Изготовление деталей из металла достаточно дорогой и длительный процесс. Для сокращения сроков разработки можно изготавливать опытные образцы из пластика с использованием 3D-принтера. Это еще и значительно удешевляет процесс проектирования. Кроме того изготовление нестандартных деталей, единичных образцов деталей также можно выполнить гораздо быстрее и дешевле с использованием 3D-принтера.

Актуальность темы заключается в том, 3D-принтер может использоваться для изготовления опытных образцов деталей, нестандартных деталей и конструкций для промышленности и исследовательских лабораторий.

Однако профессиональные 3D-принтеры очень дороги, далеко не каждая исследовательская лаборатория или СТАРТАП может позволить себе купить такой принтер. В то же время на рынке представлено большое количество принтеров начального уровня (в том числе и для домашнего использования), но такие принтеры имеют низкое качество печати.

Гипотеза. С помощью 3D-принтера начального уровня можно научиться изготавливать детали достаточно высокого качества.

Цель работы: Добиться хорошего качества печати 3D-принтера начального уровня.

Задачи:

1. Освоить сборку конструкции 3D-принтера.

2. Научиться настраивать 3D-принтер.

3. Выявить недостатки конструкции, приводящие к низкому качеству печати.

4. Модернизировать 3D-принтер для повышения качества печати.

Исследование велось следующими методами:

• наблюдение за работой 3D-принтера,

• выявление недостатков конструкции,

• разработка и реализация способов модернизации 3D-принтера.

Что такое 3D-принтер

История технологии трехмерной печати

3D-принтер – это станок с числовым программным управлением (ЧПУ), использующий метод послойного создания физического объекта по цифровой 3D-модели.

3D печать ведёт свою историю с 1948 года, когда американец Чарльз Халл разработал технологию послойного выращивания физических трёхмерных объектов из фотополимеризующейся композиции (ФПК). Технология получила название «стереолитографии» (STL). [3]

Патент на своё изобретение автор получил только в 1986 году, тогда же он основал компанию 3D System и приступил к разработке первого промышленного устройства для трёхмерной печати, которое было представлено общественности год спустя, в 1987 году. Так как термин «3D принтер» ещё не был введён в оборот, аппарат Чарльза Хала получил название «установка для стереолитографии». Устройство выращивало смоделированный на компьютере трёхмерный объект из жидкой фотополимеризующейся композиции, нанося её слой за слоем на подвижную платформу, погружаемую в ванну с ФПК. Толщина каждого слоя составляла примерно 0,1–0,2 мм. [2]

Пробные экземпляры STL-принтеров сразу же после изготовления были переданы для тестирования нескольким избранным заказчикам. Отзывы и рекомендации заказчиков были учтены при производстве следующей модели стереолитографического устройства – SLA-250. В 1988 году было запущено серийное производство данной модели.

Аппарат SLA-250

Первый компактный принтер 3D Cube от компании 3D Systems

Первые потребительские принтеры от компании 3D Systems появились в начале 2012 года. Они были в несколько десятков раз меньше и легче своих «прародителей». Однако, наибольшее распространение получила технология послойного наплавления – Fused deposition modeling (FDM).

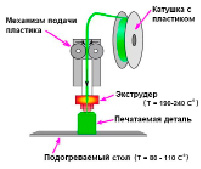

Технология послойного наплавления

FDM – самая распространенная технология 3D-печати в мире.[4] С ее помощью выращивают изделия, как дешевые домашние принтеры, так и промышленные системы высокоточной 3D-печати. Принцип построения по технологии FDM заключается в послойном выращивании изделия из предварительно расплавленной пластиковой нити.

Принтер Pruisai3

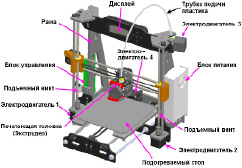

Принтер Pruisai3является самым простым, с точки зрения конструкции, и самым недорогим 3D-принтером. Он назван так в честь чешского изобретателя Йозефа Прюши, приложившего много усилий для развития 3D-печати.

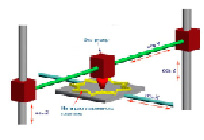

Принцип работы принтера заключается в послойном нанесении расплавленного пластика на стол. При этом могут двигаться сам стол (перемещение по оси Х) и каретка с экструдером (по оси Y). Таким образом, создается один слой трехмерной модели. После того как слой полностью напечатан экструдер перемещается вверх (по оси Z) и принтер укладывает следующий слой. И так до тех пор, пока не будет создана вся деталь.

Принцип работы принтера Prusai3

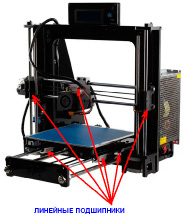

Конструкция принтера очень проста. Все детали принтера закреплены на несущей раме. Перемещающиеся части приводятся в движение с помощью ремней и электродвигателей. Для облегчения перемещения частей принтера использованы прочные валы и, так называемые, линейные подшипники. На раме также закреплено специальное устройство для подачи пластика в печатающую головку (экструдер). Вертикальные перемещения осуществляются с помощью вращающихся винтов.

Устройство принтера Pruisa i3

Сборка принтера

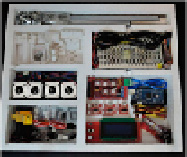

Самый дешевый вариант покупки принтера – это купить не готовый принтер, а набор для сборки. Такой набор стоит примерно в два раза дешевле, чем готовый принтер.

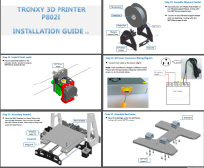

К набору прилагается инструкция по сборке в электронном виде. Сборка принтера не вызывает сложностей и может быть выполнена за 6 – 12 часов в зависимости от навыков и опыта сборщика. Единственной сложностью при сборке является то, что в инструкции отсутствует информация о прокладке электрических проводов. Это несколько затрудняет и замедляет процесс сборки.

Набор для сборки принтера

Инструкция по сборке

Настройка принтера

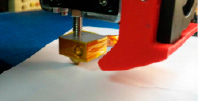

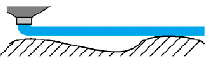

Самым “важным” слоем печатаемой модели является её первый слой. Если первый слой не прилип к столу принтера, то вся модель не сможет быть напечатана. Если прилипание первого слоя недостаточное – деталь может отклеиться от стола во время печати и несколько часов работы принтера пойдут насмарку, а истраченный пластик придется выбросить. Поэтому очень важно точно установить зазор между соплом экструдера (печатающей головки) и столом.

Схема установки зазора между соплом и столом

Настройка зазора с помощью бумажного листа

Этот зазор должен составлять 0,2 мм, что примерно равно толщине бумажного листа. И, именно, бумажный лист используется для установки зазора. С помощью регулировочных винтов по краям стола он поднимается или опускается. При этом бумажный листок протягивается между соплом и столом. Правильный зазор будет получен тогда, когда лист протягивается с небольшим усилием.

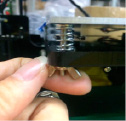

Регулировочный винт

При настройке следует соблюдать особую осторожность, поскольку настройка должна производиться при нагретом столе (80 – 110°С) и экструдере (190 – 240°С).

Проблемы и решения

1. Сильный перегиб и излом проводов нагревательного стола

К нагревательному столу подходят 4 провода: 2 провода для питания нагревателя и 2 провода от датчика температуры. Поскольку стол постоянно движется, то провода изгибаются и, в конце концов, переламываются. В результате принтер перестает работать.

Применение гибкого кабельного канала

Чтобы исключить это, необходимо, чтобы провода изгибались по большому радиусу. Решением проблемы стало применение гибкого кабельного канала. Он состоит из множества звеньев имеющих ограниченную подвижность. Внутри канала прокладываются провода. Таким образом, провода больше не переламываются.

2. Плохое прилипание пластика к столу

При печати первых деталей выяснилось, что, несмотря на правильную настройку, первый слой часто не прилипает к столу.

Плохое прилипание пластика к столу

Поиск решения в сети Internet показал [5], что для устранения проблемы необходимо использовать специальные средства для смазывания поверхности стола. К таким средствам относятся: лак для волос, раствор сахара в пиве, раствор ABS пластика в ацетоне, хлебный квас и т.д. Но наилучшие результаты дает использование смеси клея БФ-2 со спиртом в пропорции 50/50. Достоинством данного средства является также то, что его можно наносить как на холодный, так и на горячий стол. После того как деталь напечатана, она сама отклеивается от стола, когда его температура опускается ниже 50°С.

«Спецсредство» для улучшения прилипания пластика к столу

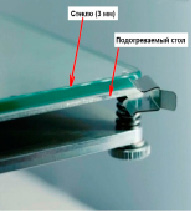

3. Неровный стол (неравномерный зазор между экструдером и столом)

После изготовления нескольких первых деталей выяснилось, что поверхность деталей прилегающих к столу не совсем ровная, а имеет изгибы. Это в ряде случаев приводило к тому, что первый слой не прилипал к столу.

Неровный стол

Решение оказалось очень простым – положить на стол обычное оконное стекло. Его поверхность идеально ровная и детали больше не отклеивались от стола.

Стекло на нагревательном столе

4. Низкое качество печати

Невысокое качество печати самая большая проблема 3D-принтеров начального уровня. На детали видны волны, наплывы пластика, сдвиги слоев и т.д.

Некачественная печать

В большинстве случаев это объясняется недостатками конструкции принтера.

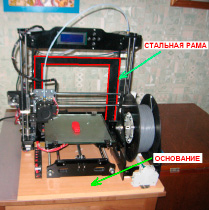

5. Недостаточная жесткость конструкции

Во время печати части принтера совершают возвратно-поступательные движения. В результате принтер раскачивается, его детали вибрируют. Для устранения этого недостатка для принтера была изготовлена металлическая сварная рама, а сам принтер прикреплен винтами к тяжелому деревянному основанию. Это позволило избавиться от раскачивания принтера.

Укрепление конструкции принтера

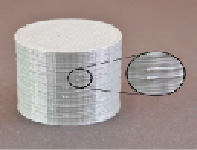

6. Низкое качество линейных подшипников

Устройство линейного подшипника

Перемещение движущихся деталей в принтере выполняется на круглых валах, по которым скользят так называемые линейные подшипники.

Недорогие линейные подшипники имеют невысокое качество: зазор между валом и подшипником слишком велик. Он может достигать 0.5–0.8 мм и движущая деталь просто “болтается” на валу. Кроме того такие подшипники не долговечны. В процессе работы шарики просто вылетают из подшипников, и работа принтера становится невозможна. В принтере Pruisai3 используется 11 таких подшипников. Замена их дорогими и качественными подшипниками такой же конструкции экономически не целесообразна, поскольку комплект подшипников будет стоить дороже, чем весь принтер.

Расположение линейных подшипников в принтере

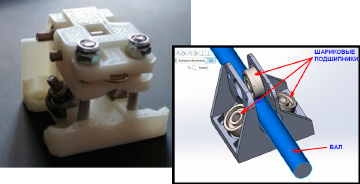

Решением стало изготовление самодельных подшипников на базе 3-х обычных шариковых подшипников. Три подшипника зажимают вал с разных сторон, благодаря чему зазор между подшипниками и валом отсутствует. Кроме того на таких подшипниках детали перемешаются гораздо легче.

Самодельный подшипник и принцип его работы

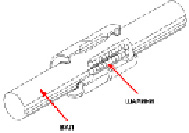

7. Недостаточное натяжение ремня оси Х

Перемещение стола и каретки, на которой крепится экструдер, осуществляется с помощью зубчатых ремней. Для получения качественных деталей необходимо, чтобы ремни были хорошо натянуты. Однако в принтере отсутствует устройство для натяжения ремня оси Х. В результате недостаточного натяжения ремня, деталь имеет волны на поверхности.

Для устранения данного недостатка на принтере был напечатан специальный натяжитель ремня и установлен на принтер.

Натяжитель ремня и фильтр

Также на самом принтере был напечатан фильтр для очистки пластикового прутка от пыли. Благодаря этому сопло экструдера не засоряется.

Примечание. Данный принцип – принцип печати на самом принтере деталей для принтера получил название Rep-Rap (Самовоспроизведение). На самом принтере может быть напечатано до 50% деталей этого принтера.[1]

Как напечатать деталь

Для изготовления детали необходимо иметь трехмерную модель требуемой детали. Её можно найти в Internet. В настоящее время в Сети имеется несколько библиотек трехмерных моделей. Крупнейшая из них Thingiverse – http://thingiverse.com [6].

Сайт библиотеки деталей Thingiverse

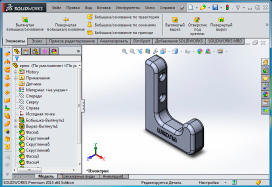

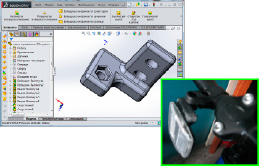

Но гораздо интереснее самому разработать модель детали. Для этого существует множество программ трехмерного моделирования как платных, так и бесплатных. Самыми известными из них являются ScetchUp, Solidworks, AutoCad Inventor и TinkerCAD. [7]

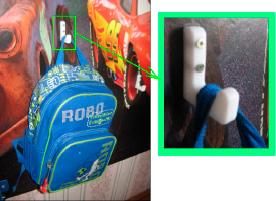

Модель крючка в программе Solidworks

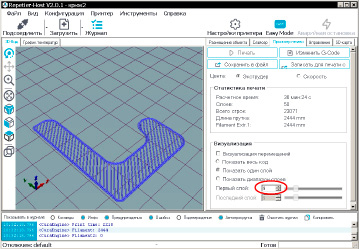

«Вторым шагом является использование программы – Слайсера для создания специального файла (g-кода), который будет загружен в 3d-принтер. Эта программа осуществляет “нарезку” модели на слои и формирует траекторию движения экструдера принтера. Таких программ также много. Одной из самых распространенных является программа Cura. Она входит в программу управления принтером «Repetier-Host».

Примечание. 3D-принтером можно управлять и прямо с компьютера, но это нежелательно, поскольку сбой в компьютере приведет к сбою в работе принтера.

Один слой будущей детали

После этого полученный фай с g-кодом записывается на карту micro-SD. Принтер включается, прогревается стол и экструдер, выполняется настройка зазора между соплом и столом и полученный файл запускается на печать. Через некоторое время деталь готова.

Готовая деталь

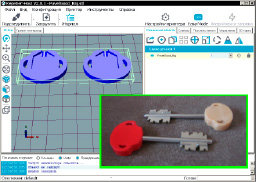

Примеры изготовленных деталей

1. Головки ключей

2. Кронштейн для велосипедного отражателя

Заключение

Выполненная работа позволяет утверждать, что на 3D-принтере начального уровня можно получить качественные детали.

В ходе выполнения проекта, я познакомился с историей технологии 3D-печати. Научился собирать и настраивать 3D-принтер. Освоил программу для моделирования Solidworks. Научился изготавливать детали на 3D-принтере. В ходе работы были выявлены основные недостатки данной конструкции 3D-принтера, разработаны способы их устранения и выполнена модернизация принтера.

А также я понял, что работа инженера очень интересна. Инженер является создателем нового в науке и технике. Я обязательно стану инженером.

Библиографическая ссылка

Васильев А.И. ЗD-ПРИНТЕР PRUSAI3. СБОРКА, НАСТРОЙКА И МОДЕРНИЗАЦИЯ // Старт в науке. 2018. № 5-8. ;URL: https://science-start.ru/ru/article/view?id=1268 (дата обращения: 04.03.2026).