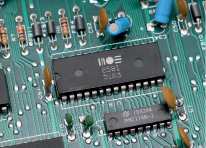

При изготовлении современных электронных устройств используются, так называемые, печатные платы (рис. 1).

Рис. 1. Печатная плата

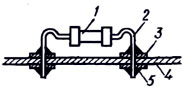

Печатная плата – это пластина из диэлектрика (текстолита, гетинакса и т.п.) толщиной 0,5 – 2 мм на которой с одной или с обеих сторон находятся проводники из медной фольги. Эти проводники называются «дорожки». К дорожкам припаиваются электронные компоненты схемы (резисторы, конденсаторы, транзисторы, микросхемы и т.д.). Таким образом, проводники печатной платы соединяют между собой электронные компоненты схемы. Для установки компонентов в плате просверливаются отверстия. В эти отверстия вставляются ножки электронных компонентов и затем выполняется соединение между ножками компонентов и дорожками с помощью пайки (рис. 2).

Рис. 2. Установка элементов на плате: (1 – резистор, 2 – ножка резистора, 3 – дорожка, 5 – припой)

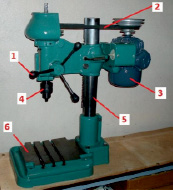

Таким образом, чтобы изготовить печатную плату в ней необходимо просверлить большое количество отверстий (десятки, а иногда и сотни). При массовом производстве для этой цели используются специальные автоматические станки. Но при изготовлении единичных экземпляров или опытных образцов отверстия сверлятся с помощью станка с ручным управлением (рис. 3).

Рис. 3. Сверлильный станок с ручным управлением

Однако стоимость небольшого сверлильного станка достаточно велика и достигает 9–10 и более тыс. руб. К тому же, такой станок обладает совсем не маленькими габаритами. Например, станок [1] стоит 9 200 руб., и имеет габариты 205х205х550 см. Таким образом промышленный станок слишком дорог и обладает большими габаритами.

Актуальность темы заключается в том, что для производства печатных плат можно самостоятельно изготовить сверлильный станок. Часть деталей станка можно изготовить с помощью 3D-принтера, а также использовать недорогие комплектующие. Самостоятельное изготовление также гарантирует, что станок будет удовлетворять всем необходимым требованиям и не будет иметь избыточных возможностей, что значительно снизит его стоимость.

Гипотеза: сверлильный станок для печатных плат может быть изготовлен самостоятельно, обладать всеми требуемыми характеристиками и иметь небольшие габариты и стоимость.

Цель работы: Cпроектировать и изготовить сверлильный станок для печатных плат

Задачи:

– Изучить принцип работы и конструкции сверлильного станка

– Проанализировать существующие конструкции самодельных станков для печатных плат. Выявить достоинства и недостатки конструкций.

– Сформулировать требования к самодельному сверлильному станку (техническое задание)

– Спроектировать сверлильный станок

– Создать сборочную модель станка в программе Solidworks

– Изготовить детали станка

– Выполнить сборку и испытание станка

Исследование велось следующими методами:

1. Изучение работы станка.

2. Выявление недостатков существующих конструкций станков.

3. Проектирование и изготовление станка.

Глава 1. Устройство сверлильного станка

Конструкция промышленного станка

Промышленный сверлильный станок имеет следующие основные элементы (рис. 4).

Рукоятка подачи (штурвал)

2. Ременная передача

3. Электродвигатель

4. Сверлильный патрон

5. Колонна

6. Станина (основание)

Рис. 4. Промышленный сверлильный станок

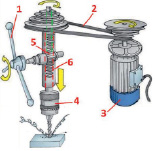

Принцип работы сверлильного станка

Для выполнения сверления необходимо обеспечить вращение патрона со сверлом вокруг собственной оси. Вращательное движение передается от электродвигателя к патрону с помощью ременной передачи. Поступательное движение патрона осуществляется с помощью зубчатой рейки и шестерни. При повороте штурвала вращательное движение шестерни преобразуется в поступательное благодаря зубчатой рейке. Это поступательное движение называется «подача». Таким образом, при работе станка сверло вращается и, одновременно, вдавливается в деталь. Режущие кромки сверла снимают стружку с детали выполняя сверление (рис. 5).

Рис. 5. Принцип работы сверлильного станка: (1 – штурвал, 2 – ременная передача, 3 – электродвигатель, 4 – патрон, 5 – шестерня, 6 – зубчатая рейка)

Обзор и анализ конструкций самодельных сверлильных станков.

Большое количество самодельных сверлильных станков представлено на сайте https://www.thingiverse.com. Все конструкции станков, представленные на данном сайте ориентированы на изготовление с помощью 3D-принтера. Для каждой конструкции на сайте имеется архив моделей деталей, которые можно изготовить на 3D-принтере. Основные варианты конструкции показаны на рис. 6–10.

Рис. 6. Сверлильный станок – Вариант 1

Рис. 7. Сверлильный станок – Вариант 2

Рис. 8. Сверлильный станок – Вариант 3

Рис. 9. Сверлильный станок – Вариант 4

Рис. 10. Сверлильный станок – Вариант 5

Для всех станков характерным является отсутствие ременной передачи. Это позволяет значительно упростить конструкцию станка, а значит и уменьшить его габариты и стоимость. Патрон крепится непосредственно к валу электродвигателя (варианты 2, 3,4), либо используется малогабаритная ручная дрель – дремель (варианты 1 и 5). Патрон с электродвигателем перемещается по вертикали выполняя сверление. Во всех вариантах кроме 4-го перемещение по вертикали осуществляется с помощью пары «шестерня-зубчатая рейка». В варианте 5 перемещение выполняется с помощью рычага. В этом варианте между деталями станка будет иметь место повышенное трение между пластиковыми деталями, что приведет к быстрому износу станка. Варианты 1 и 5 имеют основания из пластика. Пластик недостаточно прочен при больших габаритах деталей. Варианты 1 и 3 имеют только одну колонну, и, следовательно, у этих станков есть возможность «качания» двигателя с патроном в любом направлении. Варианты 2 и 4 имеют две колонны. Тем самым обеспечивается жесткость конструкции в одном из направлений. Но в другом направлении остается возможность для наклона конструкции станка. В варианте 5 используются четыре колонны. Это обеспечивает жесткость конструкции по всем направлениям. Недостатком всех представленных конструкция является небольшая область, в которой можно производить сверление (не более 10х10 см), в то время как размеры печатной платы могут быть 20х20 см и более.

Таким образом, все представленные конструкции станков обладают определенными недостатками. Вариант 5 наиболее предпочтителен с точки зрения жесткости конструкции. Именно этот вариант выбран в качестве прототипа для самодельного сверлильного станка. Его недостатки и пути исправления этих недостатков будут представлены в главе 2.

Требования к самодельному сверлильному станку для печатных плат

Анализ конструкций станков, выполненный в предыдущем параграфе, позволил сформулировать требования к самодельному станку и его характеристикам. Эти требования следующие:

2. Безопасность, включая электробезопасность.

3. Жесткость конструкции. При сверлении патрон с электродвигателем не должны отклоняться от вертикальной оси.

4. Большая область сверления. Станок должен обеспечивать сверление плат размером не менее 20х20 см

5. Величина подачи не менее 2 см. Печатные платы имеют толщину не более 2 мм. Таким образом, величина подачи выбрана с запасом. Дальнейшее увеличение величины подачи нецелесообразно, поскольку приведет к увеличению габаритов станка.

6. Регулирование скорости вращения патрона.

Глава 2. Проектирование станка

Анализ недостатков прототипа станка и их устранение

В качестве прототипа станка выбран Вариант 5. Он имеет определенные недостатки, которые необходимо устранить на стадии проектирования.

Основание и верхняя пластина станка

Основание станка и его верхняя пластина выполнены из пластика (рис. 11). Это недостаточно прочный материал. Колонны станка (полированные валы диаметром 8 мм и длиной 20 см) просто вставлены в отверстия основания и верхней пластины и никак не крепятся к ней. Это может привести к выходу колонн из отверстий во время работы.

Рис. 11. Основание прототипа станка

Для устранения указанных недостатков решено выполнить основание и верхнюю пластину из стеклотекстолита толщиной 5 мм. Это прочный и жесткий материал. Для крепления колонн к основанию и верхней пластины можно использовать специальные крепления (рис. 12).

Примечание: здесь и далее, на рисунках, показаны трехмерные модели деталей, выполненные в программе Solidworks.

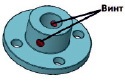

Рис. 12. Крепление для колонны

Данные крепления имеют специальные винты, с помощью которых колонну можно зафиксировать в опоре. Для увеличения надежности соединения в колонне необходимо проточить канавки, в которые и будут входить винты (рис. 13).

Рис. 13. Колонна

В прототипе станка патрон со сверлом расположен очень близко к опоре. Это сильно ограничивает размеры печатной платы, в которой нужно сверлить отверстия. Поэтому, принято решение основание станка приподнять на 1,5 см, поставив его на ножки из прямоугольного алюминиевого профиля (рис. 14).

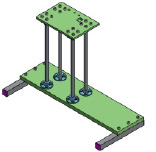

Рис. 14. Основание, верхняя пластина, колонны с креплениями и ножки в сборе

Для того чтобы печатная плата не задевала за винты в основании станка использованы винты с потайной головкой (рис. 15).

Рис. 15. Основание станка (вид снизу)

Таким образом, печатная плата без затруднений будет проходить под самим станком. Расстояние между ножками станка принято равным 30,5 см, что обеспечивает сверление плат шириной не менее 20 см. Размер платы в длину не ограничен.

Ось и шестерня зубчатой передачи

В прототипе станка в качестве оси на которой крепится шестерня использована резьбовая шпилька (рис. 16).

Рис. 16. Прототип станка (вид сзади)

Выбор резьбовой шпильки в качестве оси очень неудачен поскольку резьбовая шпилька, вращаясь в деталях из пластика, будет действовать подобно напильнику и очень быстро выведет пластиковые детали из строя.

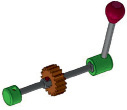

Поэтому принято решение в качестве оси использовать полированный вал диаметром 8 мм и длиной 15 см. Для крепления шестерни и рукоятки подачи на полированном валу проточены выступы (рис. 17).

Рис. 17. Ось

Рис. 18. Удлиненная гайка

Крепление шестерни к оси осуществляется с помощью удлиненной гайки М8х22. Гайка просверливается сверлом диаметром 8 мм и внутреннее отверстие дорабатывается напильником (рис. 18). Таким образом, гайка свободно, но без люфта, может перемещаться вдоль оси. Для фиксации гайки в определенном положении в одной из граней гайки просверлено отверстие диаметром 6 мм и нарезана резьба М6.

При сборке оси отверстие гайки с резьбой М6 устанавливается напротив выступа в валу и в это отверстие закручивается винт М6 до упора. На гайку надевается шестерня, имеющая в центре шестигранное отверстие (рис. 19).

Рис. 19. Ось в сборе

Удлиненная гайка рукоятки подачи и гайка с правой стороны оси закрыты декоративными крышками для обеспечения безопасности во время работы.

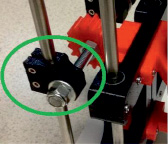

Крепление оси к колоннам

Крепления оси к колоннам предполагается изготавливать из ABS-пластика (рис. 20).

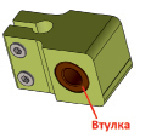

Рис. 20. Крепление оси (прототип)

Этот пластик не является износостойким и ось, вращаясь внутри крепления, достаточно быстро увеличит отверстие, в котором она вращается. Поэтому, принято решение использовать специальные втулки из капролона. Этот материал используется в автомобильной промышленности и обладает повышенной износостойкостью. Крепления оси были спроектированы заново (рис. 21).

Рис. 21. Крепление оси (новый вариант)

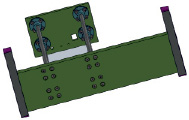

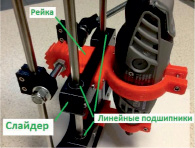

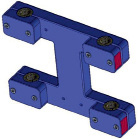

Слайдер

Слайдер – это деталь станка, которая с помощью зубчатой рейки перемещается вверх-вниз, обеспечивая проникновение сверла в деталь.

Рис. 22. Слайдер

Рис. 23. Слайдер со втулками

Эта деталь подверглась наименьшим изменениям. Перемещение слайдера по валам выполняется с использованием линейных подшипников LM8UU. Шариковые линейные подшипники обладают низкой надежностью [3]. Кроме того, эти подшипники имеют люфт, который может доходить до 0.5 мм. Поэтому они были заменены на пластиковые втулки скольжения IGUS. Эти втулки не требуют смазки и обслуживания. При сборке втулки можно сжать, благодаря чему люфт между валом и втулкой будет минимальным. Модель слайдера показана на рис. 23.

Проектирование дополнительных деталей

Часть деталей проекта отсутствует в прототипе. Эти детали разработаны специально для данного станка. Это – переходная пластина для крепления электродвигателя, защитный кожух электродвигателя и крепление для гнезда питания. Данные детали показаны на сборочном чертеже.

Глава 3. Сборочная модель станка

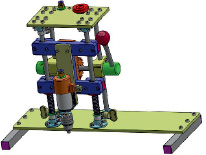

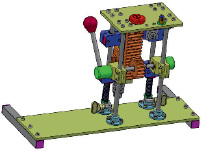

Для того, чтобы исключить ошибки при проектировании станка разработана сборочная модель станка в программе Solidworks. Для нее использованы уже разработанные модели деталей. Модели слайдера, шестерни и зубчатой рейки взяты готовыми из модели прототипа, поскольку они не изменялись. Модель патрона для сверла и червячного хомута были найдены в Internet-библиотеках 3D-моделей [4, 5]. Модель пружины была сделана с помощью специализированного макроса для программы Solidworks [6]. Для сборочной модели были созданы также модели покупных деталей: электродвигателя, полированных валов, выключателя, гнезда питания и фитингов. Сборочная модель показана на рис. 24, 25.

Рис. 24. Сборочная модель станка (вид спереди)

Рис. 25. Сборочная модель станка (вид сзади)

На сборочном чертеже не показана фторопластовая трубка с проводами соединяющая два фитинга, поскольку она является гибкой и ее точное положение относительно других деталей не является важным.

На сборочном чертеже показаны червячные хомуты. Они необходимы для регулирования положения слайдера в крайних верхней и нижней точках.

В процессе создания сборочной модели изменялись размеры некоторых деталей, расположение и диаметры отверстий, вырезов и т.п. Таким образом, создание сборочной модели позволило выявить ошибки при разработке деталей, убедится в правильности всей конструкции и избежать переделок станка.

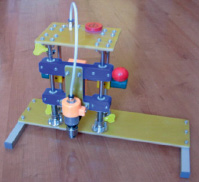

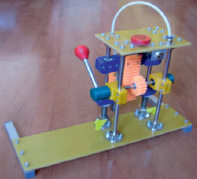

Глава 4. Сборка станка

Сборка станка не вызывает затруднений, поскольку, предварительно была выполнена сборка станка в компьютерной программе. Необходимо лишь в правильной последовательности установить и закрепить детали. Фотографии станка показаны на рис. 26 и 27.

Заключение

В ходе выполнения проекта, я познакомился с устройством сверлильных станков. Разработал и изготовил детали станка. Выполнил сборку модели станка в программе Solidworks. Собрал и испытал станок.

По окончании проекта можно сделать вывод, что самостоятельная разработка сверлильного станка для печатных плат и его изготовление являются, хотя и сложной инженерной задачей, но вполне выполнимой. При этом стоимость самодельного станка не высока, а качество хорошее.

Рис. 26. Готовый станок (вид спереди)

Рис. 27. Готовый станок (вид сзади)

Библиографическая ссылка

Васильев А.И. САМОДЕЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ПЕЧАТНЫХ ПЛАТ // Старт в науке. – 2019. – № 5-2. ;URL: https://science-start.ru/ru/article/view?id=1738 (дата обращения: 16.04.2024).